BIBUS MENOS NOWOŚCI - Dział Pneumatyki

Przygotowanie powietrza w branży spożywczej - rozwiązania pneumatyczne CKD

Sprężone powietrze używane w branży spożywczej, które ma bezpośredni kontakt z żywnością, musi spełniać wysokie wymogi jakościowe. Powietrze trafiające do sprężarki zawiera różne stężenia ciał stałych, pyłów i pary wodnej. Dlatego też proces przygotowania sprężonego powietrza jest bardzo istotny w celu zapewnienia najlepszej ochrony żywności, co bezpośrednio wpływa na jakość produktów.

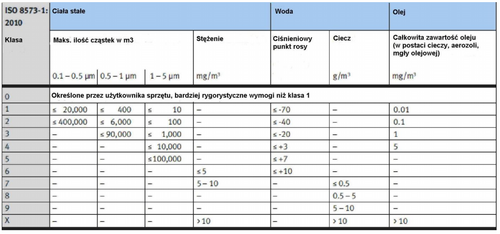

Pomocne w tym względzie okazują się normy międzynarodowe. Przykładowo, norma ISO 8573-1:2010 określa wymagania względem sprężonego powietrza i maksymalne dopuszczalne poziomy zanieczyszczeń oraz wielkości cząsteczek dla poszczególnych klas czystości. W tabelce poniżej można odczytać jakie poziomy poszczególnych wymogów może zawierać sprężone powietrze:

- Cząstki stałe

- Zawartość wody

- Ogólna zawartość oleju

Stosowne definicje są zawarte w normie ISO 8573-1:2010.

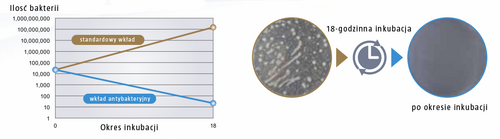

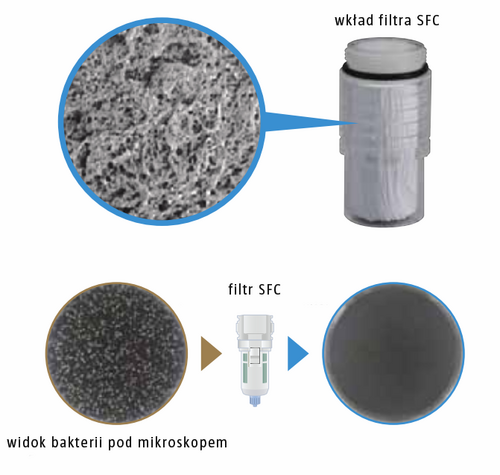

Normy te nie obejmują jednak dopuszczalnych ilości bakterii oraz informacji o rodzajach środków, jakich należy użyć, aby zapobiec ich dostaniu się do żywności. Japońscy inżynierowie z firmy CKD opracowali specjalną wersję przygotowania powietrza SFC , która umożliwia usunięcie flory bakteryjnej ze sprężonego powietrza. Dzięki wkładom z aktywnymi jonami srebra filtry SFC usuwają z medium groźne bakterie oraz zapobiegają ich namnażaniu się.

Poniższy wykres przedstawia różnicę ilości bakterii w okresie 18 h inkubacji przy zastosowaniu filtrów z wkładami antybakteryjnymi oraz z zastosowaniem standardowych wkładów.

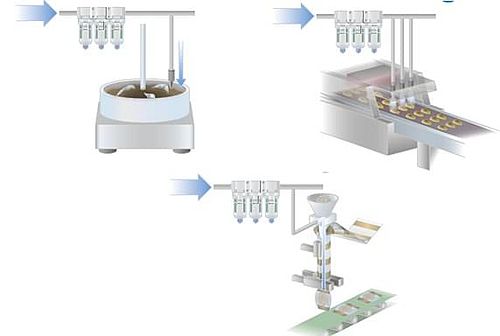

Oczyszczone w takim procesie medium może być użyte bez żadnych obaw w takich procesach jak mieszanie, czy dozowanie oraz wszystkich tych, w których ważna jest najwyższa czystość sprężonego powietrza.

Projekt sterowania liniami produkcyjnymi żelkotu w firmie Ashland Poland Sp. z o.o.

Firma Ashland, wiodący producent żelkotów poliestrowych - lider w swojej branży, zwróciła się do BIBUS MENOS z prośbą o zaprojektowanie układu sterowania dla pięciu linii produkcyjnych w zakładzie w Miszewku. Na liniach tych pracuje 68 zaworów kulowych uruchamianych siłownikami Valbia.

Ze względu na to, że cały zakład jest objęty strefą zagrożenia wybuchem EX zleceniodawca wymagał, aby sterowanie odbywało się wyłącznie pneumatycznie, bez używania jakichkolwiek komponentów elektrycznych.

Prace polegały na:

- Zaprojektowaniu układu pneumatycznego, który uruchamia poszczególne sekwencje produkcyjne

- Wykonaniu szafek sterujących

- Przeprowadzeniu prac instalacyjnych

Prace instalacyjne prowadzone były na pracujących liniach produkcyjnych, co stanowiło duże wyzwania dla prawidłowej organizacji montażu. Uruchomianie sterowania odbywało się natychmiast po zainstalowaniu i nie pozostawiało marginesu na błędy.

Zaprojektowany przez nas układ sterowania został zamontowany na wszystkich pięciu liniach produkcyjnych i pracuje zgodnie z założeniami.